製造現場では、微細な部品の組み立てから精密な接着作業まで、高度な精度が要求される作業が日々行われています。

その中で、液体や粘着材を正確に定量供給する「ディスペンサー」の役割は、製品の品質を左右する重要な要素となっています。

私は30年以上にわたり、精密機器メーカーでディスペンサーシステムの開発に携わってきました。

その経験から、適切なディスペンサーの選択が、製造ラインの効率化と製品品質の向上に大きく貢献することを実感しています。

この記事では、製造現場でのディスペンサー選びのポイントを、実践的な視点からご紹介していきます。

ディスペンサーの基礎知識

ディスペンサーとは?その役割と用途

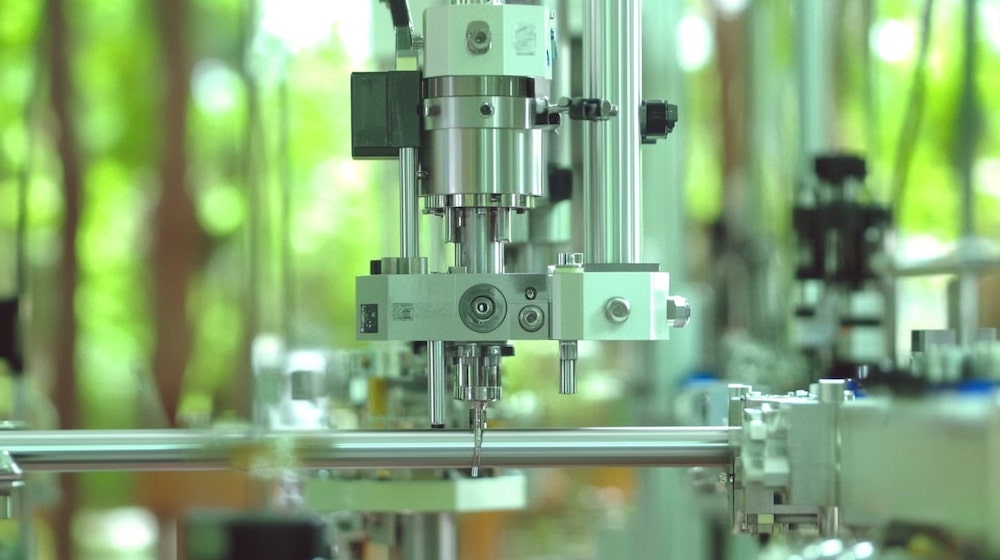

ディスペンサーは、液体や粘着材などの材料を正確な量で供給する装置です。

一般的な家庭用のハンドソープディスペンサーをイメージしていただくと分かりやすいかもしれません。

しかし、製造現場で使用されるディスペンサーは、その精度と機能性において、まったく異なるレベルの機器となります。

現在の製造現場では、材料や用途に応じて様々なタイプのディスペンサーが使用されています。

特に ディスペンサー装置の自動化システム は、高精度な塗布作業を実現する上で重要な役割を果たしています。

たとえば、スマートフォンの製造では、0.001ml単位での接着剤の塗布が必要とされることもあります。

これは、まさに髪の毛の太さよりも細かい精度での制御が求められる世界です。

主な用途としては以下のようなものがあります:

- 電子部品の実装における接着剤の塗布

- 光学機器の組立てでのUV硬化樹脂の塗布

- 医療機器製造での薬液の精密分注

- 自動車部品の組立てでのシーリング材の塗布

製造現場でのディスペンサーの進化と種類

私が入社した1989年当時、多くのディスペンサーは手動式か、単純な空気圧制御によるものでした。

それが現在では、電動サーボモーター制御による高精度なディスペンサーや、IoT機能を搭載した知能化ディスペンサーへと進化しています。

現代の主要なディスペンサーの種類を表にまとめてみました:

| 種類 | 制御方式 | 特徴 | 主な用途 |

|---|---|---|---|

| 空気圧式 | エア圧による押出し | シンプルで扱いやすい | 低粘度材料の塗布 |

| 電動式 | サーボモーター制御 | 高精度な吐出が可能 | 微量塗布作業 |

| スクリュー式 | ねじ送り機構 | 安定した連続吐出 | 高粘度材料の塗布 |

| ジェット式 | 圧電素子による噴射 | 非接触での塗布が可能 | 高速ライン向け |

高精度ディスペンサーが求められる理由

製造現場で高精度なディスペンサーが求められる背景には、いくつかの重要な要因があります。

まず、製品の小型化・高密度化が急速に進んでいます。

例えば、私が開発に関わった携帯電話の製造ラインでは、10年前と比べて接着剤の塗布面積が約1/3になりました。

それに伴い、塗布精度への要求も厳しくなっています。

また、材料のコスト削減という観点も重要です。

高価な機能性接着剤などを使用する場合、過剰な塗布は大きなコストロスにつながります。

さらに、品質管理の観点からも、安定した塗布量の確保は不可欠です。

ディスペンサーの精度が製品の品質を大きく左右するケースも少なくありません。

たとえば、スマートウォッチの防水性能は、シーリング材の塗布精度に直接影響されます。

このように、製造現場における高精度ディスペンサーの重要性は、年々高まっているのです。

ディスペンサー選びのポイント

精度と信頼性を確保するための重要な基準

ディスペンサーの選定で最も重要なのは、必要な精度と信頼性の確保です。

私が若手エンジニアだった頃、ある自動車部品メーカーで、精度の低いディスペンサーが原因で大量の不良品が発生するという事態を経験しました。

この経験から、以下の基準を特に重視することをお勧めします。

まず、繰り返し精度の確認です。

これは同じ条件で何度塗布を行っても、常に同じ量が吐出されるかを示す指標です。

業界標準では、少なくとも±1%以内の繰り返し精度が求められます。

次に、温度依存性の評価です。

工場の温度変化によって材料の粘度が変化し、吐出量が変わることがあります。

そのため、温度補正機能の有無や、その精度を確認することが重要です。

さらに、応答性も重要な判断基準となります。

高速ラインでは、吐出開始から停止までの応答時間が製品品質に直接影響します。

材料とアプリケーションに応じた適合性の検討

長年の経験から、私が最も強調したいのは「使用する材料との相性」です。

例えば、高粘度のエポキシ樹脂を扱う場合と、低粘度のUV接着剤を扱う場合では、最適なディスペンサーの仕様が大きく異なってきます。

材料との適合性を判断する際のチェックポイントをご紹介します。

- 材料の粘度範囲がディスペンサーの仕様に適合しているか

- 材料の化学特性による部品の腐食や劣化の可能性はないか

- 材料の硬化時間や作業環境との整合性は取れているか

- クリーニング性や材料交換の容易さはどうか

また、アプリケーションの特性も重要な検討要素です。

たとえば、基板実装ラインでは、±0.1mm以下の位置精度が必要になることがあります。

このような場合、ディスペンサー本体の精度だけでなく、位置決め機構との連携も考慮に入れる必要があります。

長期的な運用コストを考慮した選定方法

ディスペンサーの導入を検討する際、初期投資額だけでなく、長期的な運用コストを見据えた判断が重要です。

私が以前、ある医療機器メーカーのコンサルティングを行った際、安価なディスペンサーを選択したことで、メンテナンスコストが予想の3倍になってしまった事例がありました。

運用コストを正確に見積もるためには、以下の要素を考慮する必要があります:

- 消耗品の交換頻度と費用

- 定期メンテナンスの必要性と費用

- 故障時の修理費用とダウンタイム

- 材料のロス率と廃棄コスト

- オペレーター教育のコスト

特に注目すべきは、材料のロス率です。

高精度なディスペンサーは初期投資が高くなりがちですが、材料の無駄を最小限に抑えることで、長期的には大きなコスト削減につながることがあります。

高精度ディスペンサーの活用事例

自動車産業における接着剤の精密塗布

自動車産業では、電動化の進展に伴い、より高度な接着技術が求められています。

私が関わった電気自動車のバッテリーパック製造では、セルの接着に使用する導電性接着剤の塗布精度が、製品の性能と信頼性を大きく左右していました。

具体的には、以下のような要求仕様が一般的です:

- 塗布位置精度:±0.2mm以下

- 塗布量精度:±2%以下

- タクトタイム:3秒/ポイント以下

これらの要求に応えるため、画像認識システムと連携した高精度ディスペンサーの導入が進んでいます。

電子機器製造でのマイクロディスペンサーの役割

電子機器の製造現場では、さらに微細な制御が求められます。

スマートフォンやタブレットの製造では、0.1mg単位での接着剤の塗布制御が必要なケースもあります。

このような超微細な塗布を実現するため、圧電素子を使用したジェットディスペンサーなど、最新の技術が活用されています。

実際の適用例をいくつかご紹介しましょう:

- カメラモジュールのレンズ固定

- フレキシブル基板の接着

- 防水シール材の塗布

- 放熱材の塗布

医療分野での高精度ディスペンサーの可能性

医療分野では、高精度ディスペンサーの新しい可能性が広がっています。

例えば、インスリンペンの製造では、±0.1μlという極めて高い精度での薬液充填が要求されます。

また、バイオ研究の分野では、マイクロアレイの製造に超微量分注技術が不可欠となっています。

最近では、再生医療の分野でも、細胞培養液の精密分注にディスペンサー技術が活用され始めています。

これらの医療分野での応用では、以下の点が特に重要となります:

- クロスコンタミネーション防止

- 無菌環境との適合性

- トレーサビリティの確保

- バリデーション対応

最新技術と市場動向

AIとIoTを活用した次世代ディスペンサー

製造現場のデジタルトランスформーション(DX)が進む中、ディスペンサー技術も大きな転換期を迎えています。

私が最近視察した某大手電機メーカーの工場では、AIによる自動補正機能を搭載したディスペンサーが導入されていました。

このシステムでは、画像認識AIが塗布状態をリアルタイムで監視し、必要に応じて吐出条件を自動調整します。

従来は熟練作業者の経験と勘に頼っていた微調整が、データに基づいて自動化されているのです。

IoT機能の活用も進んでいます。

例えば、以下のような機能が実用化されています:

- クラウドベースでの稼働状況モニタリング

- 予知保全システムによる故障予測

- 複数ラインの塗布条件の一元管理

- 材料残量の自動監視と発注システムとの連携

特に注目すべきは、デジタルツイン技術の応用です。

仮想空間で塗布シミュレーションを行い、最適な条件を事前に検証できる仕組みが実用化され始めています。

国内外の主要メーカーが進める技術革新

グローバル市場では、各メーカーが独自の技術革新を進めています。

最新の技術トレンドを、地域別に見てみましょう。

| 地域 | 主要な技術革新 | 特徴的な開発動向 |

|---|---|---|

| 日本 | 超微細制御技術 | 高精度と安定性を重視 |

| 欧州 | モジュール化設計 | カスタマイズ性を重視 |

| 米国 | ソフトウェア連携 | データ活用を重視 |

| 中国 | 低コスト自動化 | 価格競争力を重視 |

特に日本メーカーは、ナノレベルでの制御技術において、世界をリードしています。

私が先日参加した国際展示会では、0.01nl(ナノリットル)単位での制御を実現した新製品が発表され、大きな注目を集めていました。

一方で、欧米メーカーは、ソフトウェアプラットフォームの開発に力を入れています。

例えば、スマートファクトリー構想に対応した統合管理システムの構築が進められています。

環境配慮型ディスペンサーの台頭

近年、製造業全体で環境負荷低減への取り組みが強化される中、ディスペンサー技術にも大きな変化が訪れています。

私が注目している環境配慮型の新技術をいくつかご紹介します。

まず、省エネルギー設計の進化です。

最新のサーボモーター制御システムでは、従来型と比べて消費電力を最大40%削減できるようになっています。

また、材料の無駄を極限まで減らす「ゼロロス設計」も注目されています。

これは、配管内の残留物を最小化する新しい機構設計により実現されました。

さらに、洗浄時の環境負荷低減も重要なテーマとなっています。

- 生分解性洗浄剤との互換性確保

- 洗浄溶剤使用量の最小化

- 密閉式クリーニングシステムの採用

このような環境配慮型の新技術は、今後ますます重要性を増していくでしょう。

まとめ

ここまで、製造現場における高精度ディスペンサーの選び方について、詳しく見てきました。

30年以上にわたる私の経験から、最も重要なポイントを改めて整理させていただきます。

まず、ディスペンサー選びは、単なる機器選定ではなく、製造プロセス全体の最適化を考える必要があります。

具体的には、以下の要素を総合的に検討することが重要です:

- 要求される精度と信頼性

- 使用材料との適合性

- 長期的な運用コスト

- 将来的な拡張性

また、技術革新のスピードが加速する中、新しい技術への対応も重要な検討要素となっています。

特に、AIやIoTとの連携は、今後の製造現場において不可欠な要素となるでしょう。

一方で、どんなに優れた機器でも、それを使いこなす人材の育成や、適切な運用体制の構築が重要です。

これまでの経験から、成功事例に共通するのは、現場のオペレーターの声に耳を傾け、段階的に導入を進めていくアプローチでした。

最後に、製造現場の皆様へのアドバイスです。

高精度ディスペンサーの導入は、製造プロセスの革新的な改善につながる可能性を秘めています。

しかし、その選定には慎重な検討が必要です。

ぜひ、この記事で紹介した選定ポイントを参考に、貴社の製造現場に最適なディスペンサーを見つけていただければ幸いです。

製造現場の課題や悩みは千差万別です。

もし具体的なご相談があれば、専門家への相談も検討されてはいかがでしょうか。

より良い製造環境の実現に向けて、本記事が皆様のお役に立てることを願っています。